- 2023-07-01

- ارسال شده توسط: avinnet

- بخش: مقالات

ریخته گری ماسه ای

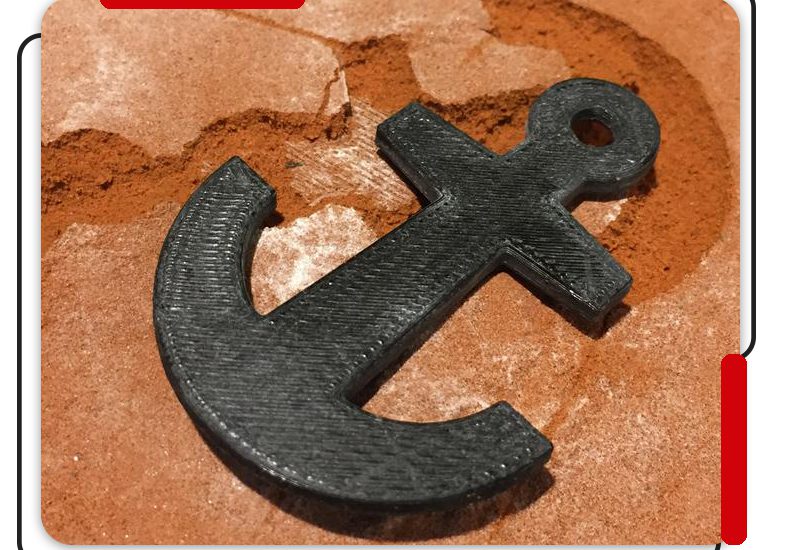

ریخته گری ماسه ای ( Sand Casting ) یکی از روش های ریخته گری قدیمی برای تولید قطعات فلزی است که به گفته تاریخ نویسان از چین باستان ظهور کرده است این نوع ریخته گری امروزه جز متداولترین فرآیندهای ساخت قطعات فلزی به شمار می رود. ضرورت افزایش سرعت تولید قطعات فلزی و مقرون به صرفه بودن ریخته گری قطعات ماسه ای سبب کاربرد گسترده این ریختهگری در صنایع تولیدی شده است.

از این نوع ریخته گری بیشتر اوقات برای قالب سازی قطعات استفاده می شود چرا که ماسه در برابر آتش مقاوم است ترک خوردگی و گسستگی کمتری دیده می شود بنابراین در ریخته گری ماسه ای از قالب های ماسه ای برای تولید فلزات استفاده می شود در ادامه این مقاله اطلاعات بیشتری درباره این مدل ریخته گری و کاربرد آن در اختیار شما خواهیم قرار داد.

قطعات ریخته گری ماسهای در کارخانجات مخصوصی تولید میشوند که به آن کارخانه ذوب میگویند.همانطور که گفته شد ماده اصلی برای ساخت قالب در این فرآیند ماسه است. فراوانی و قیمت کم ماسه سیلیس، آن را به ماده انتخابی برای ساخت قالب های شنی تبدیل کرده است. البته انبساط حرارتی بالای ماسه سیلیسی احتمال عیوب ریخته گری قطعات را افزایش می دهد.در تولید قطعات فلزاتی مانند آهن سیاه یا فولاد از این روش ریخته گری قطعات استفاده شود.

کاربرد ریخته گری ماسه

1.یکی از کاربرد ریخته گری ماسه ای به دلیل نسوز بودن ماسه های این روش می باشد. نسوز بودن ماسه های این نوع ریخته گری سبب شده است تا در ساخت کوره های آهن و فولاد، شیشه، سرامیک و سیمان استفاده شود.

2.از کاربرد ریخته گری ماسه ای به دلیل مقاومت کوارتز و سیلیس تا دمای 1470 درجه سانتی گراد می باشد. این اتفاق سبب می شود که از این نوع ریخته گری در تهیه قالب های ریخته گری فلزات مختلفی از جمله فولاد، آهن سیاه، آلیاژهای مس و آلومینیوم استفاده شود.

3.جالب است بدانید از قالب های ماسه ای برای قالب گیری های تر که از ماسه نرم، آب و خاک رس به وجود می آید و بیشترین کاربرد را در ریخته گری ماسه ای دارد استفاده می شود.

4.از دیگر کاربرد ریخته گری ماسه ای می توان در صنایع ریخته گری سبک و سنگین ، تصفیه آب ، سیمان و نیز اشاره کرد.

ابزار ریخته گری ماسه ای چیست ؟

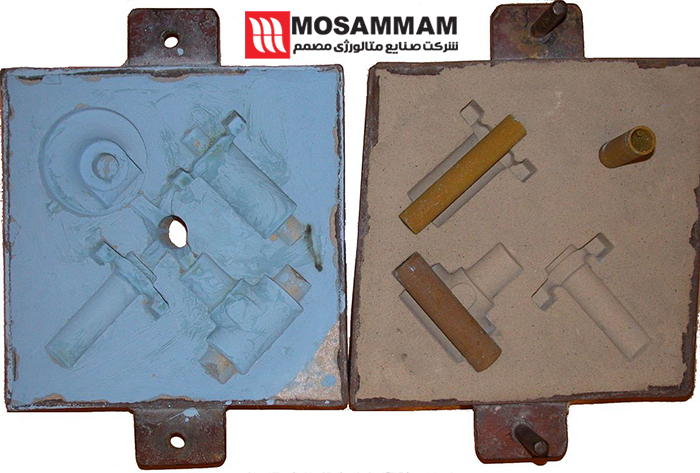

ابزار ریخته گری ماسه ای بسیار گسترده بوده و از انواع چکش ها تا انواع الک ها را شامل می شود . قالب، ماهیچه، ماسه و ابزارهای تراکم ماسه از المان های اصلی مورد نیاز برای ساخت قطعات فلزی به روش های ریخته گری ماسه ای هستند.یکی از بخش های مهم در ریخته گری ماسه ای، مغز یا ماهیچه (Core) است که درون قالب قرار گرفته وبرای شکل دهی داخلی قطعات استفاده می شود.

ماهیچه، قطعه ای به شکل قطعه نهایی است که به منظور ایجاد حفره درون قالب مورد استفاده قرار می گیرد.با ریختن خاک ریخته گری یا ماسه ریخته گری (معمولا ماسه سیلیسی) درون قالب، جانمایی ماهیچه درون ماسه و تراکم ماسه، حفره های قالب و مجراهای ریختن مواد مذاب به درون آن تشکیل می شوند. فرآیند آماده سازی تجهیزات این روش به دو صورت دستی و خودکار (توسط ماشین آلات مخصوص) قابل انجام هستند.

قالب ریخته گری ماسه ای

قالب ریخته گری ماسه ای شامل انواع مختلفی است. انجمن فلزات آمریکا (ASM) براساس چگونگی چسبانیدن ماسه در تولید قالبها، این روش را به سه دسته فرآیندهای مبتنی بر قالبهای ساختهشده با کمک چسب رزین (فرآیندهای پوستهای، جعبه گرم، جعبه سرد و…)، قالبهای ساخته شده با کمک چسبهای غیرآلی(ریختهگری ماسهای خام، ریختهگری ماسهای خشک و …) و قالبهای ساخته شده بدون استفاده از چسب (ریختهگری لاست فوم، ریختهگری تحت خلاء و…) تقسیم کرده است.در ادامه به بررسی انواع قالب ریخته گری ماسه ای خواهیم پرداخت.

1.قالبهای ماسه تر (Green Sand Molds)

ریختهگری ماسه تر جز متداولترین روش مورد استفاده برای ریختهگری فلزات آهنی و غیرآهنی به شمار می رود. ماسه مورد استفاده در آن ترکیبی از ماسه ، خاک رس ، آب و مواد افزودنی است. نقطه ی مثبت این روش هزینه ابزارهای پایین آن می باشد. از این رو از این روش به عنوان یکی از ارزانترین روشهای ریختهگری یاد می شود.با این روش تقریباً تمام فلزات قابل ریختهگری است (به جز تیتانیم)، و محدودیتهای اندکی دراندازه، شکل، وزن و پیچیدگی قطعه وجود دارد. از روش ریختهگری ماسه تر میتوان هم برای تیراژهای کم و هم برای تیراژهای بالا نیز استفاده کرد.

2.قالب های ماسه خشک

قالبهای ماسه خشک بسیار بادوام هستند و میتوان آنها را برای مدت زمان نسبتاً طولانی نگهداری کرد . با گرم کردن قالب در دمای بین ۱۵۰ تا ۳۰۰ درجه سلسیوس، و پخت آن تا زمانی که بیشتر رطوبت از بین برود، برخی از مشکلات مربوط به فرایند ماسه تر را میتوان کاهش داد. این خشک کردن باعث تقویت قالب و کاهش حجم گاز تولید شده در هنگام ورود فلز داغ به داخل حفره میشود. قالبهای ماسه خشک بسیار بادوام هستند و میتوان آنها را برای مدت زمان نسبتاً طولانی نگهداری کرد. با این حال، این قالبها به دلیل زمان طولانی مورد نیاز برای خشک کردن، هزینه اضافی این عملیات و در دسترس بودن فرآیندهای جایگزین، خیلی محبوب نیستند.

پیشنهاد : در شرکت متالورژی مصمم ریخته گری ماسه ای با انواع قالب ماسه تر ، ماسه خشک ، CO2 انجام می شود. برای اطلاعات بیشتر از این روش ریخته گری یا تولید قطعات با روش های ریخته گری دیگر مثل سیلپبس آسیا می توانید با مشاوان ما تماس بگیرید.

3.قالبهای سطح-خشک (Skin-Dried Molds)

در روش قالب سطح-خشک، سطوح قالب در معرض هوا یا توسط شعله آتش، معمولاً تا عمق ۱۳ میلیمتر خشک میشوند. قالبهای مورد استفاده برای قطعات فولادی بزرگ تقریباً همیشه قالبهای سطح-خشک هستند، چرا که دمای ذوب ریزی فولادها بسیار بیشتر از چدنها است. گاهی اوقات برای بهبود خاصیت دیرگدازی این سطوح قبل از خشک سازی توسط محلولی غنی از سیلیس یا ماسه پایدار-گرمایی زیرکنی، پوشش داده میشوند. برای بهبود بیشتر سطح و افزایش استحکام آن پس از خشک شدن میتوان از بایندرها، شامل ملاس، روغن بزرک، یا آرد ذرت استفاده کرد.

4.قالبهای سدیم سیلیکاتی یا CO2

با فزودن ۳ تا ۶٪ سدیم سیلیکات که نوعی چسب غیرآلی مایع و شفاف است و گاهی آب شیشه نامیده میشود، میتوان چسبندگی مورد نیاز ساخت قالبها (و ماهیچهها) را تأمین کرد. پس از مخلوط شدن این چسب با ماسه در داخل میکسرهای مولر معمولی و قالبگیری، آن را در معرض گاز CO2 قرار میدهند. با قرار گرفتن این ماسه در معرض گاز CO2، در چند ثانیه واکنشی شیمیایی شکل گرفته و قالب سخت میشود. گاز CO2 گازی غیرسمی، غیراشتعال پذیر و بیبو است و برای شروع فرایند نیازی به هیچ گونه حرارتی نیست.

5.قالبهای جعبه سرد، هوا-خشک، و چسب شیمیایی

در فرایند قالب جعبهٔ سرد، چسبهای گوناگون آلی و غیر آلی برای پیوند شیمیایی دانههای ماسه به منظور تأمین استحکام بیشتر قالب، با ماسه آمیخته میشود. این قالبها از نظر ابعادی دقیقتر از قالبهای ماسهٔ تر ولی از آنها گرانتر هستند.

مزایا ریخته گری ماسه ای

ریخته گری ماسه ای در کنار تمام محدودیت ها و معایب ،مزایایی زیادی دارد که سبب استفاده ی آن تا کنون در صنعت شده است. در ادامه به بررسی کوتاهی از مزایای ریخته گری ماسه ای خواهیم پرداخت.

1.ریخته گری ماسه ای در تولید قطعات در مقیاسهای کلان نسبت به سایر روشهای نوین بسیار مقرون به صرفه می باشد.

2.هزینه ی کم در ساخت انواع قالب

3.با این روش قطعات بزرگ با پیچیدگی بالا را می توان تولید کرد.

4.سادگی تجهیزات و مواد اولیه مورد نیاز جهت ساخت قطعات

بیشتر بخوانید : برای کسب اطلاعات بشتر درمورد گلوله آسیا یا گلوله آساب می توانید به وب سایت متالورژی مصمم مراجعه کنید.