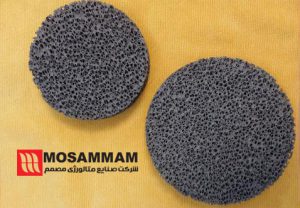

ساخت دوغاب سرامیکی در فیلترهای فومی سرامیکی

براي ساخت فيلترهاي فومي سراميكي 4 سري دوغاب سراميكي با درصدهاي متفاوت از سيليس كلوئيدي در نظر گرفته شد. دوغاب با كد S0 (بدون سيليس كلوئيدي)، كد S10 (ده درصد وزني سيليس كلوئيدي از محلول آبي يا 3/7درصد وزني از كل دوغاب)، كد S17 ( هفده درصد وزني سيليس كلوئيدي از محلول آبي يا 6/29درصد وزني از كل دوغاب) و كد S25 (بیست و پنج درصد وزني سيليس كلوئيدي از محلول آبي يا9/25درصد وزني از كل دوغاب) تهيه شد.

منظور از درصدهاي وزني متفاوت از سيليس كلوئيدي، درصد وزني از آبي است كه براي ساخت دوغاب استفاده ميشود. براي ساخت دوغاب به مقدار 37 درصد وزني دوغاب از آب ديونيزه استفاده شد.

براي ساخت دوغاب ابتدا محلول CMC و محلول سيليس كلوئيدي تهيه شد و با هم مخلوط شدند، سپس به ترتيب پودر كاربيدسيليسيم، آلومينا، بالكلي و زيركن ودر انتها TPP به عنوان روانساز اضافه شدند و محلول دوغاب به مدت 45 دقيقه در زير همزن مكانيكي با سرعت rpm1300 به همخورد. براي اينكه پوشش خوبي بر روي فوم هاي پلياورتان تشكيل شود، دوغاب بايد داراي رفتار تيكسوتروپيك و شبه پلاستيك باشد.

هنگام توليد فوم هاي پليمري لايه اي از چربي بر روي سطح آنهاست که پوشش دهي فوم ها را با مشكل روبه رو مي كند، به همين دليل اين لايه چربي بايد از روي فوم هاي پلي اورتان حذف شود.براي حذف اين لايه از چربي در اين پژوهش از محلول چربي گير (پودر بوراكس كه در آب مقطر حل شده بود) استفاده شد . سپس فومها در دماي 60سانتی گراد به مدت 15 دقيقه خشك شدند و درنهايت ، عمليات غوطه وري در دوغاب انجام شد. پس از اينكه فوم از درون دوغاب بيرون آورده شد ، بايد دوغاب اضافي آن خارج شود.

معمولاً براي خارج كردن دوغاب اضافي بايد فوم در حدود %75ارتفاع خود فشرده شود. پژوهش در اين اين كار به وسيله يك رول با 12 ميلي متر انجام شد و فوم ها به مقدار18 ميلي متر فشرده شدند. سپس فوم ها به مدت 24 ساعت خشك شدند و در نهايت ، عمليات پخت انجام شد.اسفنج هاي پوشش داده شده بايد تا دماي700 تا 750سانتی گراد با سرعت پاييني در كوره حرارت داده شوند تا مواد آلي تشكيل دهنده فوم سوخته و خارج گردند .

معمولاً براي خارج كردن دوغاب اضافي بايد فوم در حدود %75ارتفاع خود فشرده شود. پژوهش در اين اين كار به وسيله يك رول با 12 ميلي متر انجام شد و فوم ها به مقدار18 ميلي متر فشرده شدند. سپس فوم ها به مدت 24 ساعت خشك شدند و در نهايت ، عمليات پخت انجام شد.اسفنج هاي پوشش داده شده بايد تا دماي700 تا 750سانتی گراد با سرعت پاييني در كوره حرارت داده شوند تا مواد آلي تشكيل دهنده فوم سوخته و خارج گردند .

اين مواد به صورت گاز از بدنه خارج مي شوند بنابراين ، بايد سرعت حرارت دهي تا هنگام خروج كامل اين مواد پايين باشد تا آسيبي به ديواره هاي سراميكي شكل5 سانتی گراد زير گرفته در اثر تنش وارد شده در اثر خروج اين مواد وارد نشود.

استحكام فشاري نمونه ها اندازه گيري و با نمونه هاي خارجي مقايسه شد. استحكام نمونه ها با افزايش مقدار سيليس كلوئيدي افزايش يافته است. بهترين استحكام ساخته مربوط به فيلترهايي بود كه با دوغاب با كد S25 كه شده بودند. افزودن سيليس كلوئيدي به دليل اين ويسكوزيته و تيكسوتروپي دوغاب را افزايش مي دهد و سبب چسبناك شدن دوغاب مي شود ، پوشش بيشتري بر روي فوم ها ايجاد ميكند .

همچنين ، به دليل كمك به ايجاد فاز مولايت در تركيب سبب افزايش استحكام فشاري نمونه ها شده است. تشكيل فاز مولايت با ساختار سوزني شكل سبب افزايش استحكام فيلترهاي فومي سراميكي نتايج استحكام فشاري مي شود .جدول 3 فيلترهاي توليد شده با دوغاب هاي S0و S10و S17و S25 و فيلترهاي خارجي را نشان ميدهد.

با افزايش مقدار سيليس كلوئيدي بيش از 25 درصد، ويسكوزيته دوغاب به شدت افزايش و تيكسوتروپي كاهش پيدا ميكرد و در زمان شكلدهي فوم ها، بسياري از تخلخل ها بسته مي ماندند . به همين جهت افزودن سيليس كلوئيدي بايد به مقدار اپتيمم انجام شود تا از كارايي فيلترها كاسته نشود.

نتيجه گيري

1- با كم شدن مقدار آب دوغاب و استفاده از محلول سيليس كلوئيدي به عنوان جايگزين آب به مقدار بيشينه 25 درصد وزني از محلول آبي، تيكسوتروپي و ويسكوزيته دوغاب افزايش يافت و سبب چسبناك تر شدن دوغاب گرديد و در نتيجه آن پوشش بهتري بر روي فوم ها تشكيل شد.

2- مقايسه عملكرد فيلترها نشان مي داد كه دانسيته ریخته گری قطعات با استفاده از فيلترهاي ساخته شده و دانسيته قطعات ريختگي با استفاده از فيلترهاي خارجي به هم نزديك بوده و از دانسيته قطعات ريختگي بدون استفاده از فيلتر بالاتر بوده كه علت آن گير افتادن آخال ها درون فيلتر و كاهش آخال و ناخالصي در قطعات است.

3- با افزايش مقدار سيليس كلوئيدي استحكام فيلترها بيشتر شد كه علت آن تشكيل فاز مولايت در دمايC°1250 در فيلترها بود كه وجود فاز مولايت در فيلترها به وسيله آناليز پراش اشعه ايكس و تصاوير ميكروسكوپ الكتروني روبشي به اثبات رسيد.

مقالات مرتبط با این مقاله را در سایت متالورژی مصمم برای کسب آگاهی بیشتر و انتخاب مناسب تر دنبال کنید: